让中走丝线切割机床从此惊艳!

WF-X1智能中走丝系统-带领中走丝机床走向新时代!

卓越功能

开创线切割数控系统全数控.Up WEDM to super AI system.

最先进的结构和技术创造令人惊叹的全新功能,使线切割能有更强大、更易用的数控系统。

功能

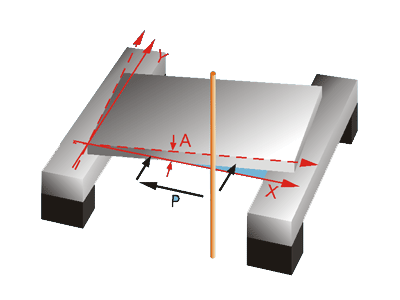

螺距补偿和光栅尺闭环

率先实现光栅尺闭环控制,利用光栅尺的绝对定位优势,有效地克服了丝杠,电机带来的丢步和塑性变形所造成的精度误差。 内置每轴200段螺距补偿参数设定功能,能够精确的补偿丝杠和导轨运行中的线性误差,使机械的动态精度提升到紧密机械所需;改变目前国内线切割市场上大部分机器无法达到国标要求的定位精度和重复定位精度的状况。

支持多次切割有效提升加工质量

多次切割技术最早来至于慢走丝机床上,解决一次切割时的材料变形影响,提高加工精度,获得较低的表面粗糙度,消除往返切割条纹,并保证一定的切割速度。是解决电火花线切割机加工速度与加工表面质量的矛盾、获得较高综合工艺效果的有效办法。WF-X1支持割一修九的多次切割技术。

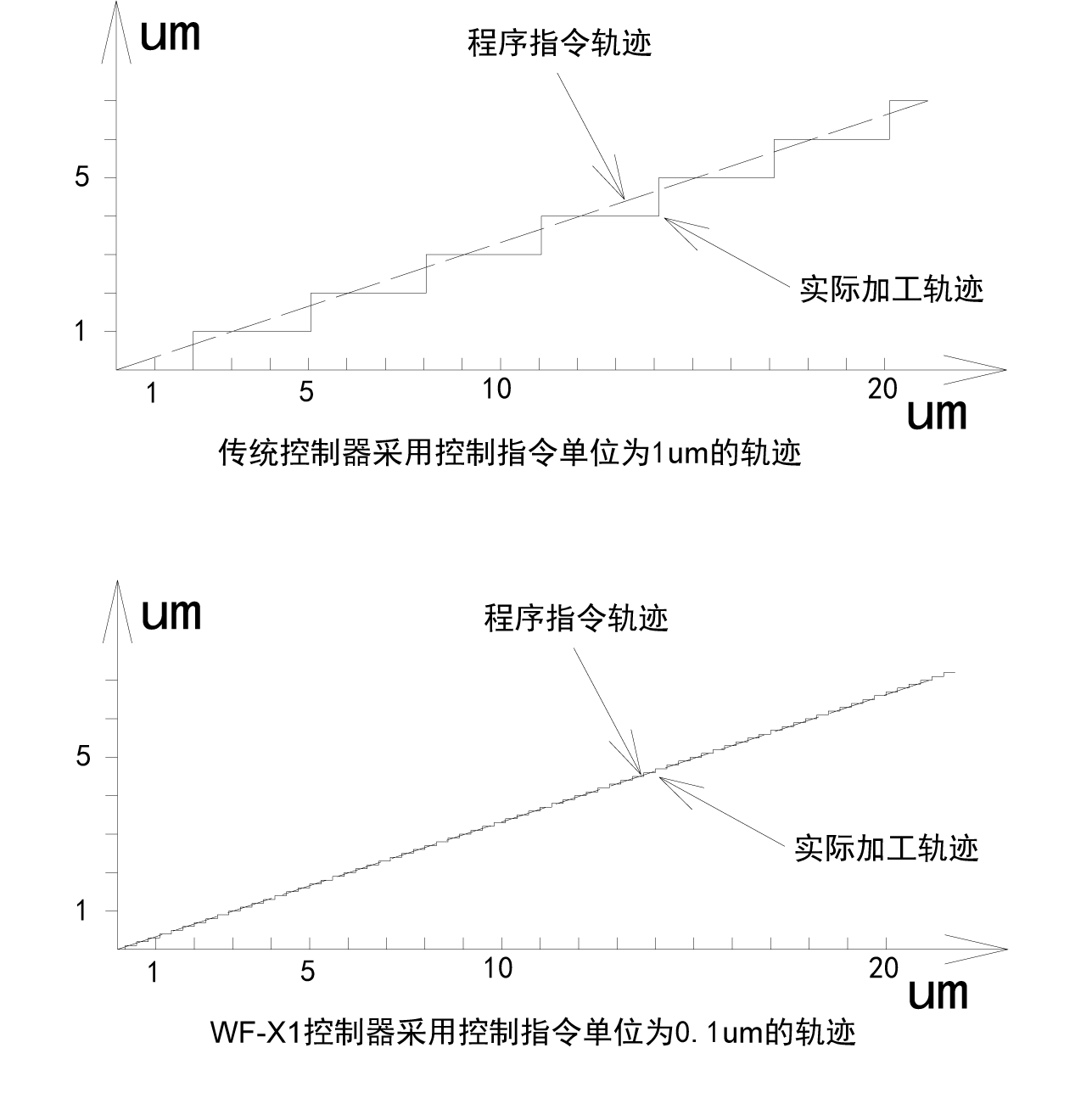

控制精度高达0.1um

由DSP处理器和FPGA硬件插补芯片构成的位置控制环,以十分之一微米的位置当量控制数字式伺服电机运转,使运动轨迹十分平滑,极大的减小了机床震动和丝的抖动,从而提高了表面的精度和光洁度。把控制精度从传统的1微米提升到0.1微米 更高控制精度一方面使机床的精度更高,能拟合出更接近设计需要的曲线,并且可以使加工轨迹更贴近于设计轨迹而缩短总的轨迹长度,能够有效的提升加工效率。

支持电子手轮方便操作

常规的编控系统都是采用按键式手操器,移动对位时操作很难精准,WF-X1提供电子手轮功能,可以方便的提供1微米/10微米和1000微米的移动单位,使精确移动变得轻松。

系统自诊断

系统内置自动诊断功能,每次上电自动诊断系统是否正常以及和各模块的通讯,并且随时提供错误信息报警,有助于操作人员掌握机器状态。

自动顺序开通

系统在接受加工指令后,会自动先开丝桶,延时后再开水泵,等水到位之后才会开通高频电源,这些以前的系统需要操作工几次操作的动作,在WF-X1上由系统自动完成。

自动停在丝桶两边限位

在接受到丝桶停止指令后,丝桶会继续运行到最近的一个限位开关位置,避免了以往换丝的时候需要操作工手工把丝桶从停止位置手工摇到两头。

数控张力控制

线切割加工中张力的变化对加工效果影响很大,而钼丝拉伸等原因都会造成张力变化,WF-X1首创在检测窗口显示张力变化以及张力设定控制。

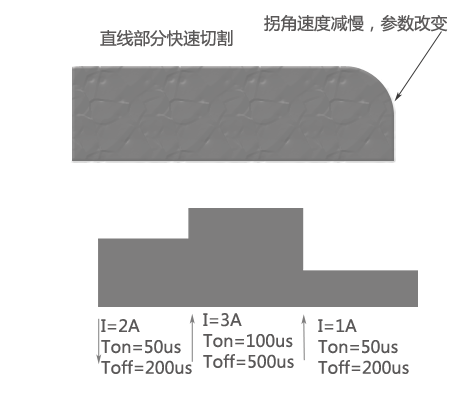

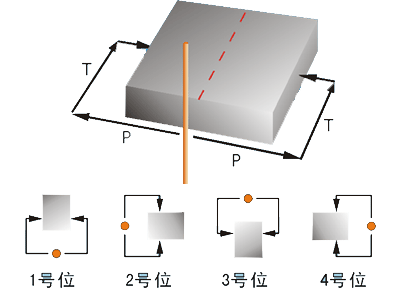

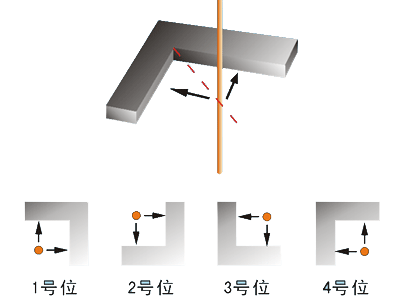

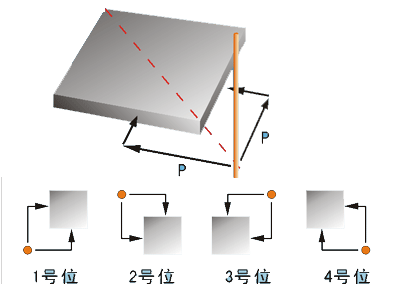

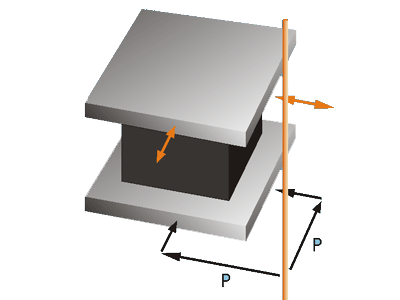

放电参数全数控

打破传统线切割控制器轨迹控制和参数设定相互不关联的状况,我们使加工参数能够随着加工轨迹按照最佳状态自动改变,系统内置E代码和M代码,可程序控制改变放电参数、运丝速度、跟踪参数甚至运丝张力。 右图实例中,在切割直线部分的时候,可以用大电流参数快速切割,当切割刀拐角部分时,自动减慢进给速度,改变脉宽脉间以及钼丝运行速度等放电参数,以避免钼丝挠度造成的轨迹变形,切割完拐角部分后程序自动控制加工参数回复到直线部分切割参数。 在切割不同厚度的工件时,也可以根据轨迹,在厚度变化的位置设置自动改变加工参数,使整机效率一直保持在最高效率。

高达10米/分的快速移动

机器在加工中需要以很慢的速度来保证加工质量,而在加工点之间移位的时候需要高速运行以节省准备时间同时必须保证移动精度;常见的线切割系统由于步进电机在从低速到高速运行的过程中没有处理而容易丢步,故即使是空载也只能运行在较低的速度下,具有加减速处理的WF-X1控制器使移轴时间大大缩短。配有交流伺服电机的机床能够以最大10m/min的速度进行平滑而又快速的定位,即便是使用三相混合式电机的机床,也能以4m/min的速度达到下一个加工点。 高速运行可以节省机器加工准备时间和加工点之间的位移所消耗的时间,可有效的提高加工效率。

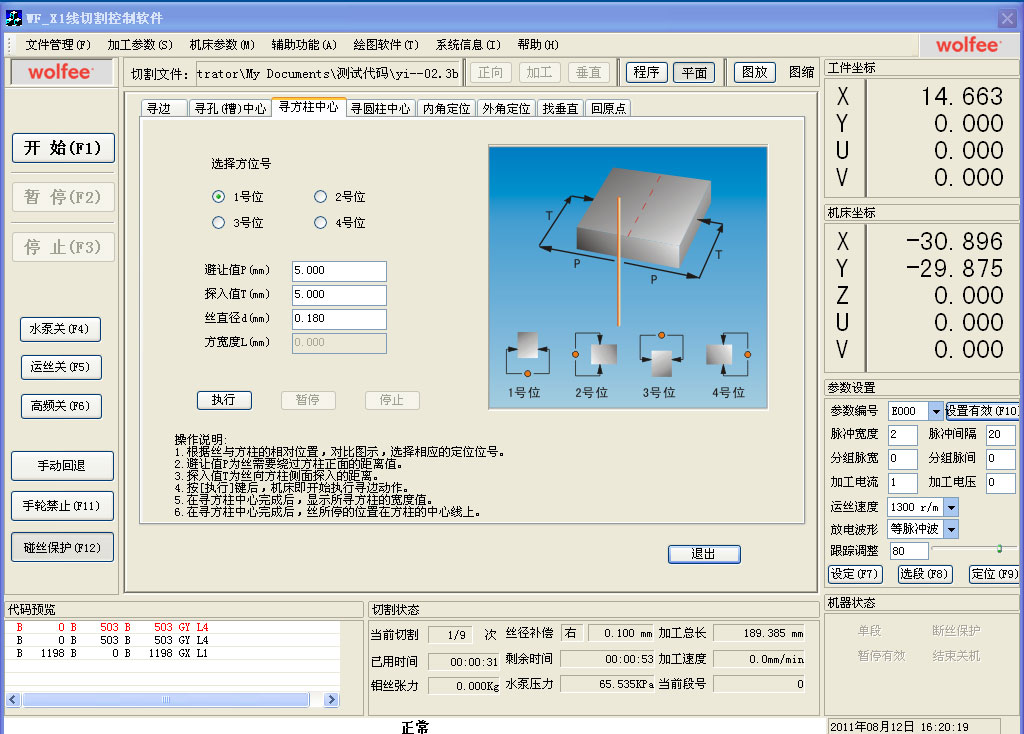

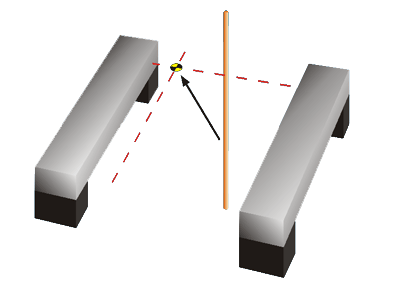

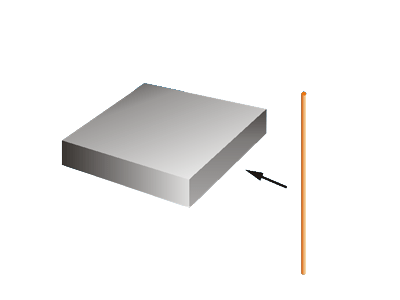

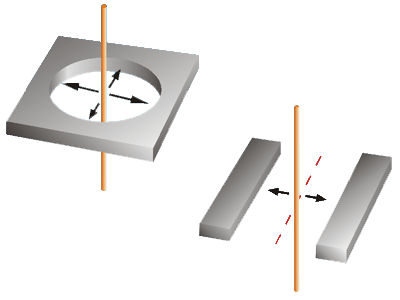

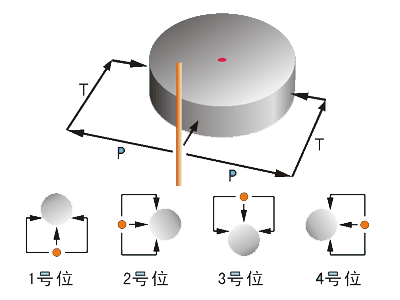

多种自动定位

系统内置多种自动定位和快速移动功能,能快速定位常见形状的加工位置,有效的节省操作人员工作量,提高操作自动化,降低对操作工的要求 7种自动定位:垂直定位/端面定位/孔心定位/柱心定位/轴心定位/内角定位/外角定位。

先进设计

采用技术领先的设计架构和设计理念,让X1智能中走丝线切割系统具有良好的延展性!

先进设计

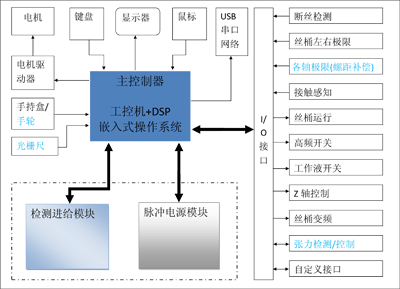

优秀架构

系统采用领先的上下位机模块化结构,由工控机主控,分别控制以DSP+FPGA微处理器组成的轨迹控制单元,脉冲发生单元和检测控制单元等模块.

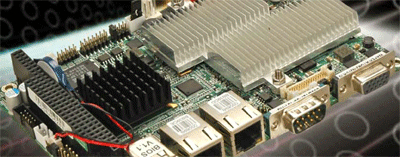

高性能工控机

系统配置高性能主机,主频1.6G双核高性能处理器,1G内存保证程序程序运行顺畅;大容量高速硬盘,双USB接口,双高速局域网接口都使系统在存储程序和交换程序方便快捷.

轨迹控制算法先进

相比目前同类产品采用的逐点比较算法,WF-X1采用更先进的DDA算法,可以使轨迹运行更平滑,节省系统资源。

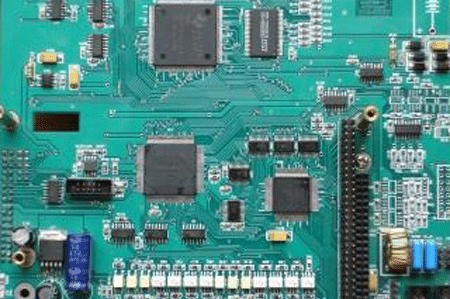

更可靠的表面贴装工艺

采用表面贴装工艺,系统体积更小,器件之间距离更近,能传输更高频率的控制信号。为系统能做到更高性能奠定了基础。

嵌入式windows操作系统

采用工业专用的嵌入式操作系统Windows Embedded; 和windows桌面系统完全兼容,但按照工业系统要求的强坚固性进行了重新设计并增加了工业系统所需要的更多专用性能。

CAN总线技术

采用汽车技术中广泛使用的CAN bus总线技术,使模块之间通讯更可靠。工控机和DSP轨迹控制模块之间采用大容量数据交换的双口RAM技术,使数据通讯更快捷高速。

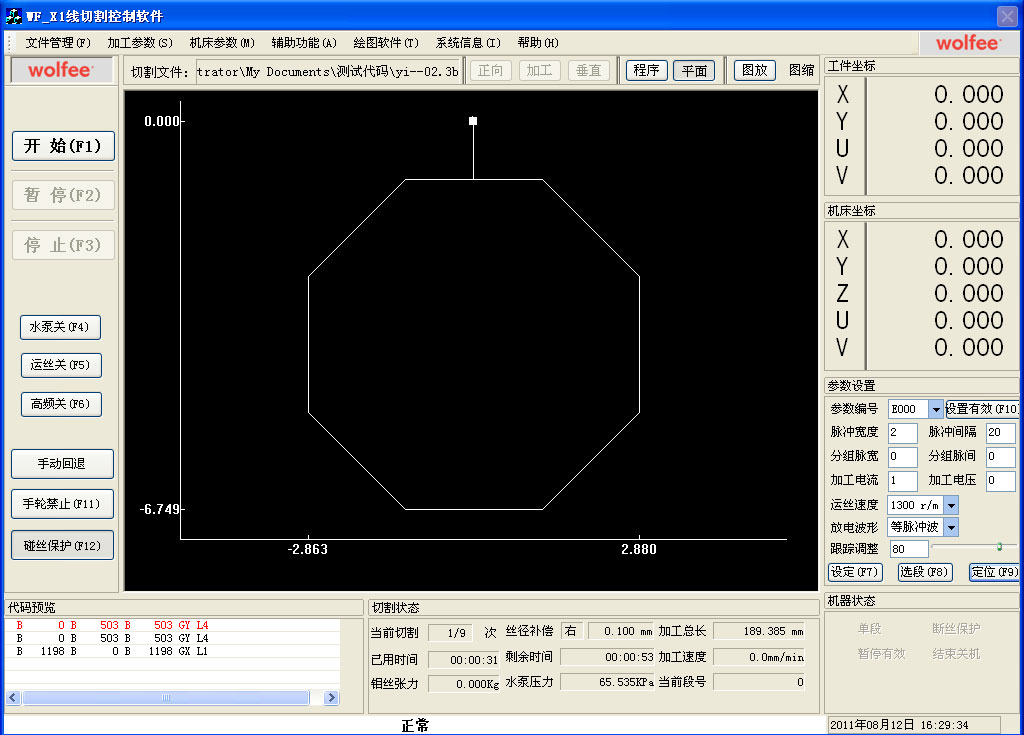

操作界面

WF-X1采用当下时尚的windows风格界面,经过专业人机界面和美工设计,好用,美观

界面

技术参数

参数

操作系统

正版windows embedded;完全兼容windows XP

技术指标

控制运动轴:X、Y、Z、U、V五轴

可接驳光栅尺轴:X、Y、Z、U、V五轴

运动轴控制方式:数字式闭环

运动轴控制精度:0.001mm

插补方式:DDA插补算法,直线插补、圆弧插补、锥度插补、XY-UV异形插补

最小指令单位:0.001mm

最小控制单位:0.0001mm

快速进给速度:10000mm/min

空切进给速度:1000mm/min

开关量输入点:12点(标配),可扩展为32点

开关量输入点:6点(标配),可扩展为16点

运丝电机变频器控制信号:开关量输出2点;模拟输出4-20mA,精度0.3%

丝张力控制接口(扩展功能):模拟输入接口1,适用电阻应变式传感器;模拟输出4-20mA,精度0.3%

辅助模拟接口(扩展功能):模拟输入接口2,适用电阻应变式传感器; 模拟输入接口3 (定制)

支持代码---3B代码

Gx 表示计数方向为X方向

Gy 表示计数方向为Y方向

L1 直线段加工第一象限

L2 直线段加工第二象限

L3 直线段加工第三象限

L4 直线段加工第四象限

SR1 顺圆弧加工,起点在第一象限

SR2 顺圆弧加工,起点在第二象限

SR3 顺圆弧加工,起点在第三象限

SR4 顺圆弧加工,起点在第四象限

NR1 逆圆弧加工,起点在第一象限

NR2 逆圆弧加工,起点在第二象限

NR3 逆圆弧加工,起点在第三象限

NR4 逆圆弧加工,起点在第四象限

支持代码---功能代码

E代码

放电参数代码,系统支持E000-E199,可用户自定西修改

M代码

M00 程序暂停/跳步

M02 程序结束

T代码

T84 打开喷液开关

T85 关闭喷液开关

T86 启动走丝电机

T87 停止走丝电机

S代码

丝速调整代码 S100代表以100转/分的转速运行。

尺寸与重量

高度:88mm

宽度:230mm

长度:280mm

重量:3.9kg

硬件接口

开关量接口

16路输入

断丝,丝筒左右限,垂直快上,感知,各轴极限

8路输出

电源开关,水泵,电源,丝筒运行,丝桶正反,高频

1路模拟量输入 变频器

1路模拟量输出 压电传感器,可进行编码扩展

主机接口

1 x Keyboard and mouse connector 键盘/鼠标接口

2 x Ethernet connectors 两个LAN接口

1 x RS-232/422/485 serial port connector 1个串口

2 x USB connectors两个USB接口

1 x VGA connector LCD/CRT显示器接口

模块接口

控制脉冲电源接口

手操盒接口

数控端接口

光栅接口

标准配置

线切割控制器 1个

内装工控机,轨迹控制单元,机箱和电源,所列标准接口(不含检测单元和脉冲单元)

产品技术资料 1份

标准接口插头

电子手轮/手持盒

支持代码---G代码

G00 快速定位 模态

G01 直线插补 模态

G02 顺圆圆弧插补 模态

G03 逆圆圆弧插补 模态

G04 暂停

G40 取消补偿 模态

G41 电极左补偿 模态

G42 电极右补偿 模态

G50 取消锥度 模态

G51 左锥度 模态

G52 右锥度 模态

G54 选择工作坐标系 模态

G90 绝对坐标系 模态

G91 增量坐标系 模态

G92 指定坐标原点